未来将是一个精益化和智能化高速发展的时代,面对国际环境竞争激烈程度加剧,国内生产成本日益增高,人口红利急剧降低,国内传统的生产加工企业的生存和经营,已经面临到极大的挑战,降成本、提品质、树品牌成为当下企业升级转型的必然趋势,大势所趋是被颠覆还是被激发,只在您的一念之间!

降低生产经营成本、提升产品质量品质、树立提升品牌知名度,是当下国内企业升级转型的必然趋势,而面对提质增效、品牌提升及智能改造,在全球范围内影响力最广泛的企业,莫过于像日本的丰田、京瓷、三菱等企业,而这些企业在日本经济危机时期,通过转型升级和精益化生产及管理,让企业在恶略的大环境中健康成长,并连续成为世界500强企业。

翔正国际作为国内专业的海外商务考察服务机构,多年来一直致力于日本新能源、养老、装配式建筑、汽车制造等主题研修考察,2019年5月翔正国际《日本精益生产与企业经营深度研修班》赴日本精益生产考察公开团将踏上考察旅程,一同前往京瓷集团、丰田总部、丰田整车工厂、千代田、三菱电机工厂考察,随行精益改善资深专家王嵬威导师,将和丰田研究所的实战专家老师们一同,为学员们讲解精益生产的奥秘所在。

目前,翔正国际日本商务考察2019年5月的《 日本精益生产与企业经营深度研修班NO.06》正在紧锣密鼓的前期报名中,作为翔正国际日本考察经典研修行程之一,不论在随行导师,还是参访企业方面,都将秉持翔正国际诚信、有效、务实的工作理念,坚持高品质的资源对接,做助力中国企业升级转型的日本商务考察。

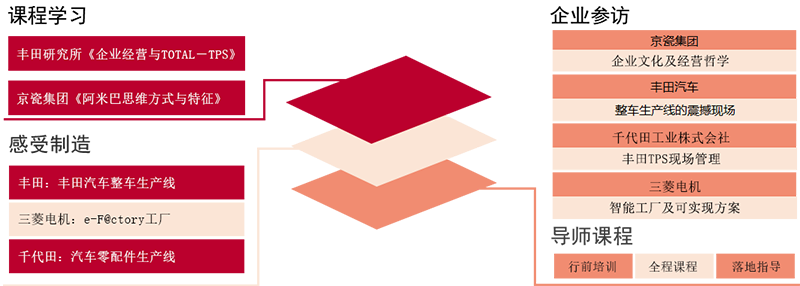

【课程体系】

【研修导师】

王嵬威

瑞制咨询董事总经理,精益改善资深顾问。设备工程与管理专业工程学士学位毕业, 从事精益培训和咨询的十多年,积极致力于中国企业的 精益转型落地,践行精益文化的基因植入。常年培训的 企业约 230 家、战略合作咨询辅导的企业约 50 多家, 担任沈阳宝马、大众动力总成、博格华纳、长安福特、 路虎等诸多企业的项目总监,辅导过的多个企业成 为业内标杆企业,或获得省级精益变革推进大奖

【行程路线】

Day 1 北 京 — 大 阪 — 京 都

Day 2 京都 — 名古屋

Day 3 名古屋

Day 4 名古屋 — 箱根

Day 5 富士山 — 东京

Day 6 东京

Day 7 东京 — 北京

【行程安排】

【Day 1 】北 京 — 大 阪 — 京 都

抵达大阪 航班待定

驱车前往京都(1小时)

破冰晚宴——传统文化体验,歌舞伎表演。

【Day 2 】京 都 — 名古屋

资料馆参观——稻盛和夫资料馆

1. 企业宣传片播放;

2. 一层综合展示;

3. 二层技术、经营;

4. 三层思想;

5. 四层社会活动;

文化体验:

寿司制作体验,享用制作成果。

企业参访——京瓷集团、稻盛和夫资料馆

参访流程:

1. 资料馆负责人接待,进行简短讲话

2. 观看企业短片

3. 参观稻盛和夫资料馆(共三层),了解稻盛和夫先生的一生。

参访亮点:

在这里有“京瓷”发展的全过程,也有稻盛和夫老先生一生的经营成长过程。”经营十二条”的具体内容在这里也有详细的注解。

经营讲座:“阿米巴”经营之道

【Day 3 】名古屋

企业参访——丰田整车工厂见学

丰田TPS课程:企业经营与TOTAL-TPS

1. 授课流程:

2. 丰田研究所讲师授课;

3. 学员与教授就课程主题的互动答疑;

课程概况:

1. 解构丰田TMS(经营管理):构成、支援体系、核心及崇高愿景;

2. 丰田TPS的两大支柱及概要;

3. 职场中改善活动及推进方法;

【Day 4 】名古屋

企业参访——千代田工业株式会社(替换企业:三船株式会社)

参访流程:

1. 企业负责人讲话

2. 观看企业短片:了解千代田的企业发展及经营理念

3. 工厂参观:TPS管理下的品质生产线

4. 会议室总结互动

参访亮点:

现场员工活动轨迹管理及丰田TPS的导入,以实现生产现场的精益改善,降低不良品率并降低成本。

企业参访——三菱电机名古屋制作所(川崎重工业株式会社)

参访流程:

1. 资料馆负责人接待,简短讲话

2. 观看企业短片

3. 参观三菱电机e-F@ctory理念智能生产线

参访亮点:

了解e-F@ctory完整的智能工厂理念、实现方案和可以集成多种供应商设备和软件系统的技术体系,涵盖了智能产线设计、可视化、MES应用、SCADA数据采集、质量缺陷分析、设备可维护性分析等技术领域。

【Day 5 】名古屋 — 箱根

巴士智享会:

日本企业的TPS实践对中国企业推行精益的启示

全员分享行程收获

导师总结发言

文化体验:

富士山、忍野八海

入住温泉酒店

【Day 6】 箱根 — 东京

驱车转程:前往东京

文化体验:皇居外苑

购物体验:秋叶原与银座商圈

【Day 7 】东 京 — 国 内

文化体验:明治神宫

乘机返程:驱车前往机场,平安归国

【人文体验】

【往期回顾】

此行,我们将学习原汁原味的精益管理思想,提升企业管理者对精益的理解,推动TPS转化为CPS(中国生产方式,China Production System),实现品质、低成本和有效响应市场需求。2019年5月,与我们一同出发,精益之国——日本。