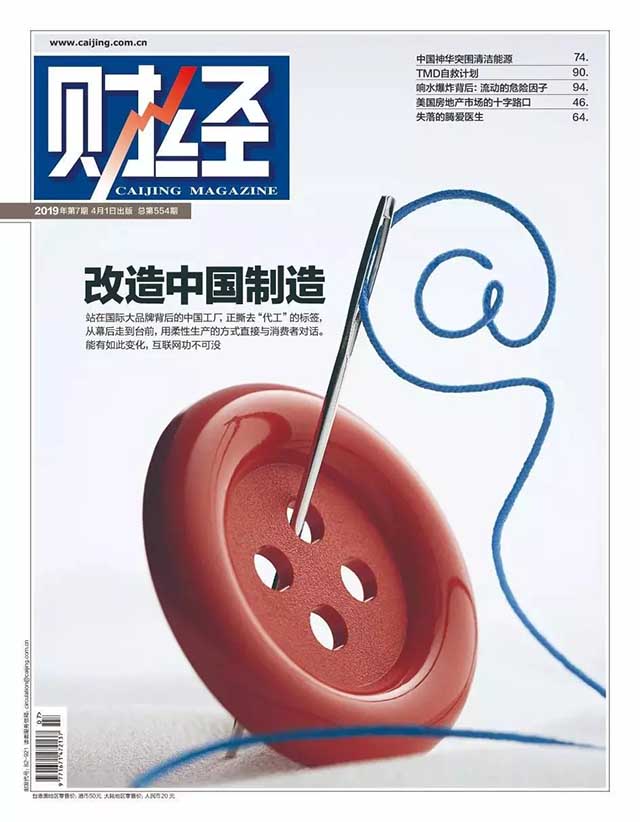

站在国际大品牌背后的中国工厂,正撕去“代工”的标签,从幕后走到台前,用柔性生产的方式直接与消费者对话。能有如此变化,互联网功不可没。

柔性制造有多难

在接触必要商城之前,视悦光学的生产线已经实现高度自动化,镜片镜架也都是高度标准化的商品,视悦要做的基本上就是另辟一个分装车间满足必要商城的订单。但对于服装行业的宝发和汉帛而言,情况完全不同,如果不对生产线做柔性化改造,就无法对接来自必要的订单。

视悦光学生产线。摄影/本刊记者 马霖

柔性生产并不是新概念,上世纪末就由美国咨询公司提出。当时大规模流水线生产仍是主流,这种生产方式由福特汽车公司发明于20年代,特征是通过精细分解流程来提高生产效率和质量,通过大规模和少品种来实现成本优。自动化和信息化技术普及后,该模式把人异化为机器的弊端被克服,但生产线变得更加刚性,难以满足个性化小批量的市场需求。

柔性生产概念刚提出来的时候,个性化还是零星需求,同时柔性生产又被技术供应商出于销售目的描绘得高不可攀,因此制造业普遍认为改造生产线得不偿失。直到近年来个性化小批量需求席卷世界,制造业方才意识到,柔性化是一件必须要做的事情。

和众多依靠外贸订单发展起来的中国工厂一样,2015年,钟永强发现,虽然订单总量没有减少,但给宝发的订单变得越来越小——10万件的大订单没有了,3000件的订单已经算大订单,几百件的订单成为常态。

同一时间点,中国女装生产商汉帛集团总裁高敏也感受到市场“变了天”,大订单正从中国转移到成本更低的东南亚,那里的工资成本仅为中国的三分之一,电力成本是中国的一半。2015年前后,每年中国有10%-15%的纺织服装订单流到东南亚。

在行业层面,中国工厂感受到的变化是,订单在变小的同时也来得更快了,“小单快返”成为趋势,品牌商希望通过将订单变小,有需求了再快速追加订单,以降低损耗。出现这一情况是因为市场需求的多变加剧了品牌商的库存负担,H&M这些全球大品牌烧掉库存的新闻不时见诸媒体。压力传递到生产端,就是钟永强和高敏看到的变化。

2008年就开始做电商、天天盯着消费端数据的毕胜比做惯了代工的制造企业更早发现趋势的转变。他绞尽脑汁琢磨的是:如何才能终极性地消灭库存?自己干过的、主流的B2C电商模式肯定不行。减少库存就得精准预测市场需求,但在这个需求碎片化的个性化时代,消费需求极难预测,预测需求与赌博无异。

苦思之后,毕胜得出结论:只要是“先生产、后销售”的模式,库存就无法避免,如果将这个顺序反过来,先有订单再生产,就可以实现成品的零库存。想清楚之后,毕胜卖掉了手里的B2C电商公司,2014年开张了C2M新概念电商平台必要商城。毕胜的盘算是,用新平台的订单给制造端以销定产消灭库存,用优质大牌代工厂的制造能力对接有消费升级需求的新一代消费者,两面受益,自己则抽取比大电商平台低得多的交易佣金,以此吸引制造端入驻。

想法落地的第一步就很艰难,花了17个月时间、飞行数十万公里、喝掉几百斤白酒之后,毕胜和成建勇才招揽了四家制造商入驻必要商城。但接下来的挑战更大——如何让习惯了一次接一两万件订单、再用一两个月做完这些订单的宝发和汉帛去适应必要商城上一次五十件一百件、几天内就得做完的订单?

宝发的信息化基础不错,2005年就上了ERP系统,稍作调整就可以与必要商城的后台数据打通,据此实时调整生产任务。挑战在于,当订单规模不断降低时,如何消除规模效应下降所带来的成本增加?

钟永强认为,柔性化和标准化的平衡是关键。柔性化意味着变化,变化增加意味着成本增加,对冲策略是把需求端的变化转化成生产端的标准化。令人意外的是,实现这一点,宝发并未花大钱做所谓的智能制造升级,而主要是靠对现有生产线做不同的排列组合。

例如,把原来80人一组、100米长的一字形生产线,变成20人一组、15米周长的U字形生产线。牛仔裤的总工序并无变化,产线变化意味着过去一个人做一道工序,现在一个人得做四道工序。这在中国的工厂能做到,在柬埔寨的工厂就做不到。相应的,达到低生产成本,柬埔寨工厂对应的规模是6000件,江门工厂从3000件降到了1200件,今年还将降到800件。

“所谓柔性化产线,就是对产线不同的排列组合以使成本优。”钟永强如此总结,简单的背后,体现的是工人和管理团队的综合素养。

汉帛的柔性化则是另外一个故事。

“你得对生产线做柔性化改造,具备了柔性能力后,你就能拥有新天地。”2015年夏天,成建勇在北京四季酒店对高敏说。虽然那时候他还不能把这事说得很顺溜,但高敏仍然深受触动。这个80后姑娘留学美国六年,在香港工作两年,2011年父亲去世后回杭州接手家族生意。2015年,汉帛的服装代工订单大批流失到东南亚成本更低的国家,高敏去多元化聚焦服装主业的想法却并未动摇。必要商城的出现对她是一个挑战,也是一个机会。

2016年春,高敏决定与必要商城合作,同时开始改造产线,此后经历了两年磨合期,从设备改造到调整生产流程、更新管理理念,每一个环节都有讲不完的故事。

以往和H&M、Zara、Max Mara等大品牌合作,汉帛一个订单的交货周期是一个半月到三个月,工厂收到订单,在这个时间期限内按部就班去生产就行。必要商城上的订单,从消费者点击购买到工厂发货,周期是7天-10天。此外,因为每天都有新订单,工厂每天都需要收集订单来定当天的生产。做大品牌订单时,工人两三个月才更新一次业务,做必要的订单则需要快速响应,每天都有变化,工作内容变复杂了。“以前工人就喜欢缝大单,效率高,天天就一个动作,熟悉一个手势,必要的订单今天100件、明天500件,工人一开始都无法应对。”高敏说。

女装生产是服装品类里复杂的,汉帛的产品不是工序较简单的体恤、卫衣、衬衫,而是变化比较大的连衣裙、外套、夹克,这些品类仅仅版型就有H型、X型、A型等十几种,要将多变的女装接入柔性生产线,产业链上首先就要做出很多调整。传统流水线里,一个款式会停留一到两个礼拜,班组长完全有时间去做准备工作熟悉产线,而必要商城上一天在线的款式有四五十个,对接必要订单的柔性产线上,生产的款式、件数每天都在变化,面料、工序、设备参数也在变。那个时候因为没人愿意做厂长,我自己做厂长。”在汉帛集团负责智能制造业务的吴桥辉回忆,“当时产线上的班组长每个月都有人提离职报告,因为新工作方式实在让人崩溃。”但熬过瓶颈期之后,工人们发现,柔性产线实际上是将自己从固定工位、固定工序上解放了出来,能发挥更多能动性,于是逐渐开始接受新的工作方式。

“柔性能力关键是人的意识要变,否则上再高大上的设备也没用。”高敏说。她认为智能制造首先是流程改造,人、机(器)、物(料)重新组合。过去机器和人都不动,现在机器不动,人动。协调工人柔性工作的是一台连接在缝纫机上的平板电脑(PAD)。PAD上呈现所有服装款式的生产指令、工序步骤。在传统产线上,机器和工人的位置固定,每个人负责一个固定工序。在柔性产线上,机器不动,工人可以根据PAD上的指令和流程走动,照顾多个工序,可发挥空间大。服装厂的主要设备是缝纫机,传统缝纫机1000多元一台,欧洲新款的数控缝纫机1万多元一台,汉帛有1万台缝纫机,都鸟枪换炮的话光硬件投资就得1亿多元。“不能一句智能制造,就从欧洲买几千万几亿元的设备,买回来大部分功能又用不上。”高敏说。她举了个安徽同行的例子,花了一个多亿改造工厂,实际用到的东西只有40%。

汉帛的做法是不买新机、改造老机。铺设网关网线,把缝纫机接入网络,再在缝纫机下安装传感器采集数据,缝纫机上安装PAD显示数据。改造费一台1000元,运维费一台一年600元,可达到数控缝纫机同样的效果。汉帛一共有1万台缝纫机,目前已改造完毕300台,今年将全部改造完毕。

“生产效率提高3%,改造费就赚回来了,这太容易做到了!”吴桥辉说。磨合两年后,2018年起,汉帛的工人已经适应C2M生产模式,可以快速完成少至50件的订单。高敏还惊喜地发现,一些流向东南亚的订单开始回流到汉帛。因为包括运动品牌在内的许多大品牌都在找柔性供应链,他们看到汉帛的产线后“都惊呆了”。因为这个变化,2018年高敏受邀进入由全球6个核心供应商组成的H&M战略顾问团,此前汉帛与H&M合作27年,汉帛的管理层还从未进过这个顾问团。

“一年之内趋势就全变了。”高敏说。柔性制造能力帮助汉帛拿回了国际订单,也为汉帛接到了更多国内订单。2018年,汉帛6亿元的营收中,必要商城订单带来的数字是3000多万元,这个数字虽然不大,但柔性需求的增长很快,高敏预计2019年汉帛在必要上的营收会增长30%。包括必要在内的电商订单量将占到汉帛订单总量的20%。但营收并不是高敏关心的,“跟必要合作,重要的是它和你一起探索C2M2C的flow该怎么创造。”

协调工人柔性工作的是一台连接在缝纫机上的智能设备。设备显示屏呈现所有服装款式的生产指令、工序步 骤。摄影/本刊记者 马霖

高敏和吴桥辉还意识到,汉帛的柔性能力不仅能帮自己,还能帮同行。许多服装企业都看到了柔性生产是未来方向,但它们不知如何才能具备相应能力。“怎样把柔性化需求标准化、模块化,怎样打通人机物的数据流,这两三年我们摸索出很多经验,我们想把它沉淀下来,服务行业。”吴侨辉说。

汉帛为此成立了哈勃智慧云公司,吴桥辉出任常务副总裁。他并不担心形形色色的“数字化赋能者”会让新公司没饭吃,因为“行业Knowhow,外人不可能懂,不懂你就没法解决行业痛点”。

马霖 吴琼 | 文

余乐 | 编辑

作者为《财经》记者,本刊实习生郑慧对此文亦有贡献,原载2019年4月1日《财经》杂志