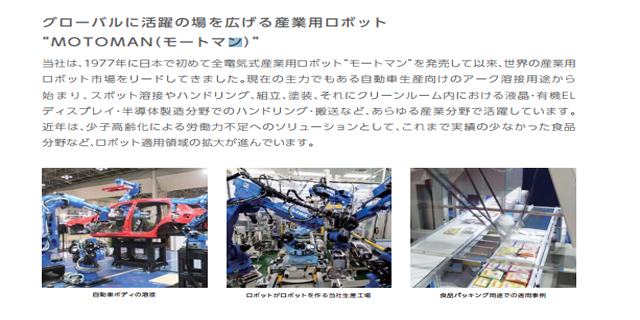

在安川电机的接待人员的带领下,我们参观了日本安川电机的三个机器人工厂,这是此行日本安川电机考察的工厂包括:安川电机株式会社小型机器人工厂、安川电机株式会社无尘机器人工厂、安川电机株式会社大型机器人工厂,另外我们还参观了安川电机的永磁电机的全套生产工序,其中绕线等工序完全采用机器人操作,让学员们打开眼界。

另外我们走进安川电机无尘机器人工厂考察的过程中,看到了与国内生产流程完全不同的变频器等电子元器件的生产,封装等工序,其自动化比例达到80%,元器件的焊接工序采用机器人操作,是生产效率提升的2倍,整个柔性生产线上的14台机器人,让生产品质提升至100%,这是国内电子元器件工厂所无法比拟的,据接待人员介绍,安川电机变频工厂的矩阵控制变频器,年产量可达到150万台。

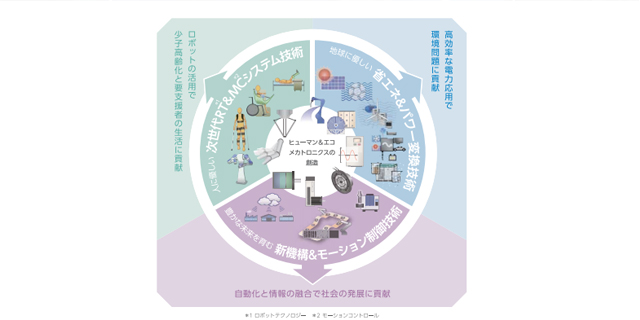

在对安川电机考察的过程中,我们亲历了安川电机先进的生产装备及自动化生产线,了解安川电机在专业电动机生产方面,集伺服和控制器、逆变器、机器人、系统工程、环境能源设备、医疗和福利设备及安川的机电一体化经营模式,并通过交流会的方式与安川电机的技术人员进行深入交流。

面对可视化、品质化、效率化为一体的安川电机,将自己真正的价值汇集于机电一体化的“三维数字数据解决方案”中,从缩短启动时间、生产设备小型化、减少培训学习时间、提高生产品质及生产能力、提高机械设备运转率为转型升级的基础点,利用集成控制器、AI技术轻松实现生产工厂的产能提升。

在安川电机我们看通过设备和机器人之间的合作,以及YASKAWA Cockpit实时可视化运营状态(制造现场的数字化),实现灵活生产。这是一个计划功能,可自动执行多个机器人的计划,并自动生成机器人工作分配和运动路径。可以根据多产品/可变生产轻松更改设置,而无需花时间教学。另外安川电机的i 3 -Controller提供了一个集成多个控制设备的系统,可集中控制还可以集中管理运行条件,通过在不使用外部传感器的情况下设定诸如逆变器内部的阈值的条件,可以实现诸如链条污染,带损坏和轴承劣化的故障预测。其中安川电机的变频器通过电机实时监控风扇的运行状态,通过在不使用外部传感器的情况下设置变频器内的阈值等条件来检测堵塞,终实现成本的降低。

这是安川电机在面临全世界劳动力不足的大形势下,通过人机一体化的转型升级,将柔性生产线塑造成常态化生产的个性需求产品的快速生产,生产现场的高度自动化、及自动化的灵活应用,将是未来企业生产的竞争力!

在安川电机考察的过程中不论从机器人工厂、车间设备、员工管理,还是生产工序及制作流程,无处不体现出安川电机的严谨与有序。日本安川电机小型机器人工厂和无尘机器人工厂,不同的两道门,一道用以车辆货物通道的大门,另一道用于员工同行,物料与人员各行其道,各遵其序。这种分毫不差的工匠精神,对每一道生产程序的严控把关,正式安川电机对日本精益生产的践行,精益求精成了安川电机品牌的铸造和百年的成就。