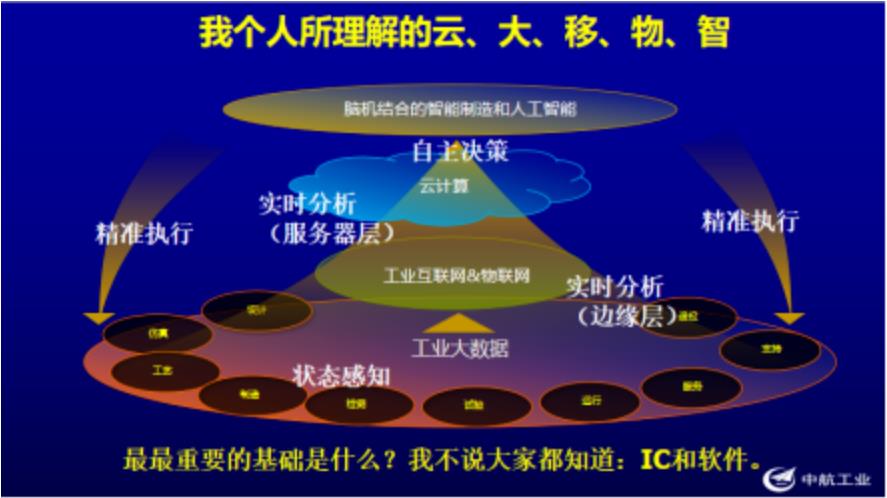

这些采集的数据通过工业互联网传递到云平台,云平台的服务器与软件做大量的实时分析,即《三体智能革命》中总结的16个字:状态感知、实时分析、自主决策、精准执行。实时分析分为两部分:简单分析在边缘层进行,复杂的分析在服务器层进行。分析后上传到顶层做人脑和机器结合的决策,此时人工智能和智能制造体系就起关键作用。决策结果通过精准执行反馈到一线,指导整个产品研发过程。

这个过程最重要的是集成电路(IC)和软件。近几年,诸多专家讲到“云、大、移、物、智”,有了集成电路(IC)和工业软件,能迅速搭建“云、大、移、物、智”体系。集成电路(IC)与工业软件是中国制造业的基础。在集成电路(IC)与工业软件上进行自主研发创新,才是中国智能制造发展的未来。

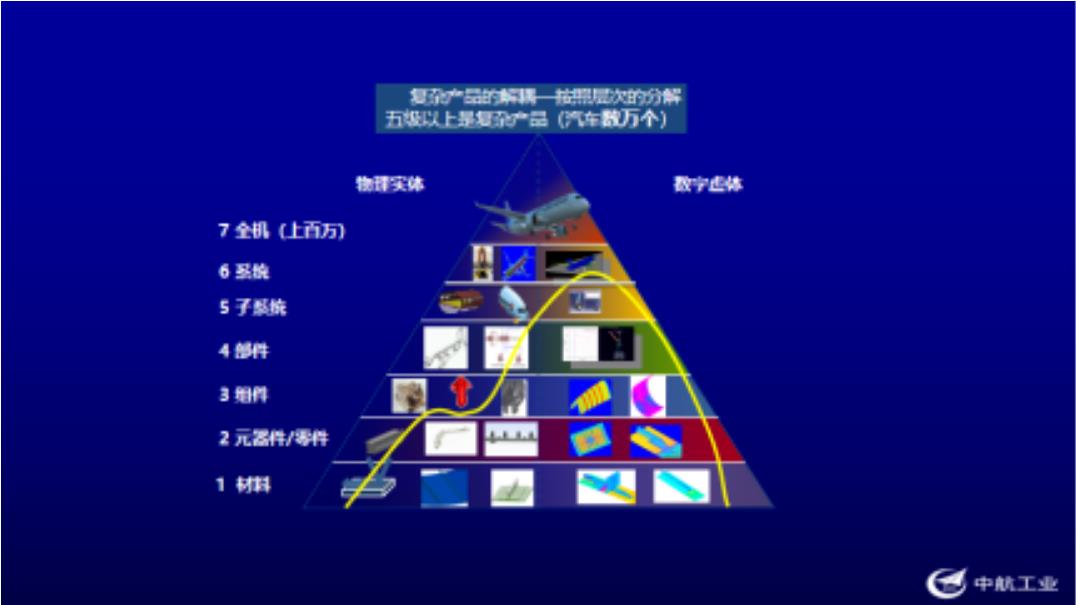

复杂产品的七层解耦

根据产品的复杂度,我将工业制造产品进行七层解耦。如图二所示,以飞机制造为例,第七级“全机”为最复杂的产品,有上百万零部件。第一级为材料,制造产品需要材料,材料是制造产品的基础;第二级为元器件/零件,机械结构加工成零件/元器件,包括电阻、电容、集成电路、二极管与三极管,均是用材料加工出来的;材料加工成元器件后组装成组件,这是第三级;组件组合成第四级--部件;升级为第五级子系统到第六级系统直至第七级整个产品。

产品的复杂性可以分为两类:一类是可分解的复杂(Complicated),一类是不可分解的复杂(Complex)。举例,如航空航天,航天就是典型的可分解的复杂,比如火箭发射,在发射过程中会逐级分离,最后返回地面只是一小部分,在研制过程中每个捆绑火箭可以单独做测试,这就是可分解的复杂;航空是不可分解的复杂,比如大家乘坐的飞机,起飞、飞行和落地都要保证一个完整的形态,飞行过程中唯一减少的是燃油,这就是不可分解的复杂。所以,不可分解的复杂才是真正的复杂!

工业软件:多专业的交叉融合

下图是一个产品树,它最重要的是树根--机械结构。任何行业,机械结构做不好,例如机械产品制造、设计仿真、工艺仿真做不好,其他便更不可能做好。一切都基于机械结构,不管光学、电学、声学、热流体学,都依赖于机械结构做好的前提,如CAD、CAE、CAP这些软件做好了,才有可能把其他做好。不管强电和弱电,它仍然依赖的是机械结构的材料特性分析,这里强调的是多专业,把图一产品的全流程、图二产品复杂度与图三产品的多专业综合起来,就全面诠释了工业体系的复杂度。

如上所述,工业软件的三大类,机械设计CAD/CAE,光学设计CAD/CAE和电学EDA,讨论最多的是EDA软件,这三个软件都是美国的,现在中国技术瓶颈最多的就是EDA。为什么美国在这三大软件领域独占鳌头呢?因为美国在弱电方面世界第一,控制系统、集成电路的设计、生产、工艺和制造,在世界上遥遥领先。日本、欧洲、加拿大、澳大利亚,包括中国都没有高水平的EDA软件。因为美国有工业知识,到现在为止,集成电路核心的设计、工艺、制造全掌握在美国手里。

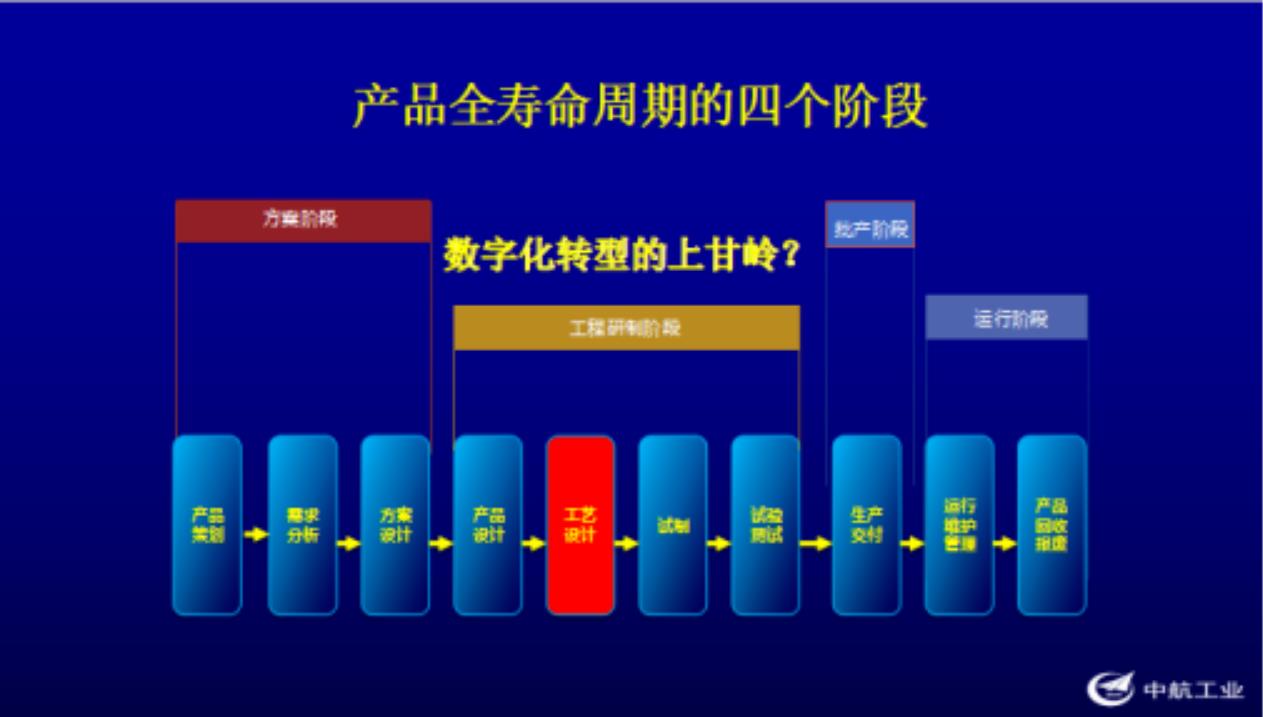

数字化转型的上甘岭

这些年我参观了几千家企业,有央企、国企、民企,遇到一些共性的问题。传统二维工艺设计方法不能够直接利用三维模型进行工艺设计,很多企业还在使用传统的蓝图工艺卡片,三维设计只是单个软件在单个环节运用,而不是数字化的设计、制造、仿真。因为只有三维数字化设计才能做三维模型的数字仿真,做三维模型必须要具备材料数据、工艺数据和三维几何数据。为什么要工艺数据?如果设计一个机加件,淬火工艺完成后表面强度是不一样的,所以仿真分析一定要结合物理实践,既要有三维的几何模型,还要有材料数据、工艺数据,以确保计算出来的静力、动力、强度等数据误差很小。如何考核一个企业的数字化水平?机械加工企业的制造依据是三维模型,而不是二维图纸。以此为考核标准,中国99.9%的制造业企业仍然不是数字化,这就是为什么我称之为数字化转型上甘岭。

三维设计就是基于模型的MBD设计,能够用于产品设计、工艺设计,继而用于试制试验。数字化产品设计、仿真在中国只有一小部分企业做得很好。产品设计仿真、机械、光学、电子、震动等设计都涉及到力学问题,工艺设计也是如此,生产制造和工艺过程,例如锻造、铸造、车铣刨磨、焊接,表面处理等常规的加工,都涉及到力学问题,只有装配,没有力学,装配就只是个几何问题。所以工艺仿真也是非常复杂的体系,法国的ESI公司在这方面做得非常出色,全世界的飞机、造船、汽车等行业的工艺仿真几乎全是ESI做的。

现在中国做通用软件肯定赶不上世界水平,我们应该结合一个行业做专用的软件。为什么这么说?比如达索公司,我非常熟悉,也用了他们的软件好几十年,达索的CATIA V5版本有将近300个软件模块,造汽车的时候会发现有200多个是用不到的,航空工业可能会用到200个,简单产品的制造企业可能十几个模块就够用了。通用软件体系庞大无比,体量巨大,如果中国的公司在这个时候想追赶达索和西门子,我个人认为几乎是不可能的。中国的软件开发应该向专用方向发展,抓住国内影响巨大的、规模大的产业,从产品设计、产品仿真、工艺设计、工艺仿真到试制、加工、试验全做通了,就是一个巨大的突破,也将会有巨大的市场。

设计复杂产品时,尤其是一个由很多组件、部件组装的大系统,90%要用到传统技术、成熟技术。新技术越少,产品越容易成功,安全性、可靠性越高。这时数字化就发挥了作用,在新产品研制阶段,如汽车、飞机、导弹等,90%传统技术的数字化模型是完整的,10%新技术用数字化建模的方式做产品的方案仿真,这10%的变量可以用虚拟方案设计来考量产品的可靠性。

全世界的产品制造90%以上是沿用过去成熟的技术,原创产品极少,但产品改进、型号改进的需求巨大。如冰箱压缩机,冰箱型号有成千上万种,但原理相同,如果有成千上万个冰箱模型,仿真只做未来关注的发展方向,借鉴便利条件,那整个冰箱便可以仿真了。所以工业体系就是标准化、模块化、系列化发展。传统研发流程是基础,有了传统研发的工业知识,开发出工业软件,建立数字化工业流程体系,在积累大量工艺模型的基础上做产品创新,就会非常简单。所以,工艺仿真市场巨大!

基于蓝图的工业制造是第一次工业革命的结果,在设计流程不变的基础上,利用工业软件进行产品设计,即节省时间,又能保存完整的原始数据,将不可仿真的二维设计变成可仿真的三维数字模型,这在工业设计上又是一个质的飞跃。过去,把计算机软件用在已有的工业流程中,利用单个软件的应用已达到提高生产效率的目的,但这并没能形成一个体系,只能算简单意义的信息化改革。从材料到产品全架构的数字化模型,层层架构实现数字化仿真,多专业实现建模仿真,最终装配成一个仿真的产品。在虚拟空间中完成产品的设计及生产,发现问题后进行模型的修改,通过网络快速迭代产品设计信息,实现工艺设计与试制试验并行进行,这才是真正的工业革命!

用计算分析和数字化仿真,来指导、简化、减少甚至取消物理试验,这才是工业软件的真正意义。物理试验生成数据,与理论数据重新进行对比分析,如此反复迭代,减少甚至取消物理试验的次数,大大降低产品研发成本。以飞机为例,每次风洞试验都需要耗费大量费用,利用数字化仿真,做了大量的CAE试验后,波音787减少了60%的风洞试验,这无疑节省了巨大的研发成本,并且提高了质量与速度。

以上这个阶段我称之为数字化转型的上甘岭,也是产品全生命周期承上启下的关键部分。这部分最难的是工艺设计,如何把三维产品的设计和仿真模型工业可用,而不是手工可用。有国外的一份数据表明,基于三维工业产品设计所消耗的资金与时间成本是20%-30%,加工生产所消耗的资金与时间成本也是20%-30%,工艺设计则需要消耗的资金与时间成本是40%-60%,所以说,工艺设计的转型给企业带来的效益是巨大的。但中国大部分企业拘泥于传统的思想,没有跨越这一重要转型的鸿沟。