中小制造企业如何入席万亿工业互联网盛宴?

数字化车间为何成为智能制造的主战场?

热潮之下,工业互联网平台如何真正为客户创造价值?

身处制造“江湖”,企业如何练就精益管理之“绝招”?

……

带着这些问题,2021年4月18日-21日,『取经问道·智造标杆』第6期,翔正国际特邀工信部首批两化融合专家宁振波教授带队,与30余位制造业企业家,前往广东,一同走进美的、广汽丰田、生益科技、富士康,深度学习国内龙头制造企业在工业互联网与数字化转型上的解决方案和实战管理经验。

01

美的数字化转型的实际成果

4月18日当晚,在翔正·智造学堂的组织下,我们举行了一场盛大的破冰晚宴,30余位制造业企业家汇聚一堂,品粤式智造“色香味”,论岭南制造新篇章,同时,对翌日即将开启的课程也充满着无限期待。

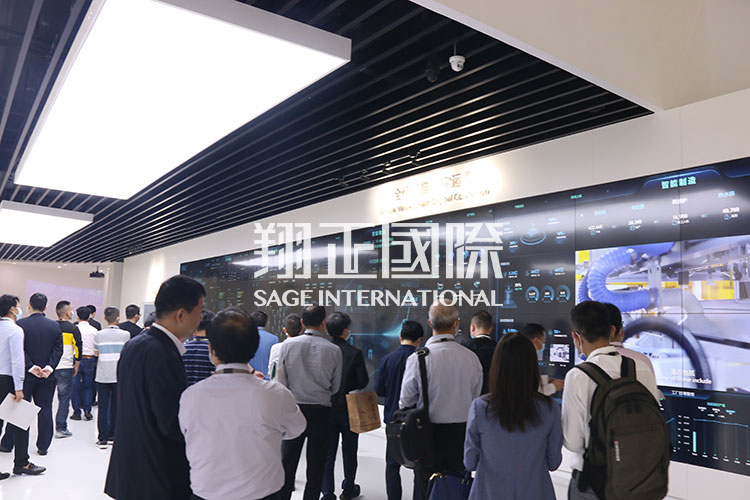

4月19日,在翔正·智造学堂的引领下,来到课程第一站,美的。在其展厅获悉美的一台在生产产品物料监测加工的大型机器人KR6069,在汽车制造领域的市场份额已达世界第一。

在其所有商品核心技术展示区域,了解到美的在共性基础技术,消费电子暖通技术,磁控管技术,芯片研发技术,压缩机技术等方面已取得了诸多突破性成果,有些已做到业内第一。

当然美的不止于技术层面的突破,其在智能制造与工业互联网应用创新落地方面,也是令人刮目相看,无论是其库卡的工业智能4.0基础设施赋能美的构建智慧营销,智慧物流,亦或者是美云数智的工业互联网平台的建设历程,都让学员们在参观学习中纷纷受益匪浅。

在高管系统阐述美的数字化转型历程中,了解到美的自动化的改造投入,从2015年到2020年已经超过20亿,而IT投入超过50个亿。同时,从2015年开始,美的制造效率提升了62%,自动化率提升了44%。

而且美的在国内的34家工厂,从2011年到现在没有新增一亩土地,没有新建一个厂房,反而退回了6000多亩的土地,而人员则从2012年大概20万人,减少到目前的15万人,而这正是因为美的,在数字化、智能化方面的不断推进,才能在工厂面积不再扩充、人员数量有所减少的情况下,实现制造效率提升62%,产值和市值都翻倍的业绩。

02

技术与管理双轮驱动的系统性工程

下午,走进美的南沙智慧工厂总装内机的生产车间,现场感受了美的透过工业互联网的改造,人机协作,T+3模式的推进,最终实现其原材料和半成品库存减少八成,自主开发的注塑平面库自动配送系统让物流周转率提升2-4倍;

工厂内首条自主研发的全自动化生产线在提升自动化率至行业领先的65%,品质提升17%,整体制造效率提高44%,空调内销交付周期实现由过去20多天到最快3天交付,外销交付周期缩短至24天的生产一线运作实况。

当晚,学员们分成三组,针对今日美的一行参访学习课程进行深度系统的复盘与思辨。在这过程中,有的小组成员从美的四大战略层面出发阐述制造企业如何推动战略变革,有的小组成员从美的数字化转型历程出发探讨中小制造企业数字化变革的底层逻辑;

还有的小组成员从美的企业文化理念以及组织体制出深究制造企业数字化转型将如何重塑企业组织管理模式等等,最后,宁振波教授结合今日参访实况以及个人实操案例,从智能制造是技术与管理双轮驱动的系统性工程出发,为大家上了一堂干货十足的智造大课。

03

广汽丰田高标准的精益制造现场

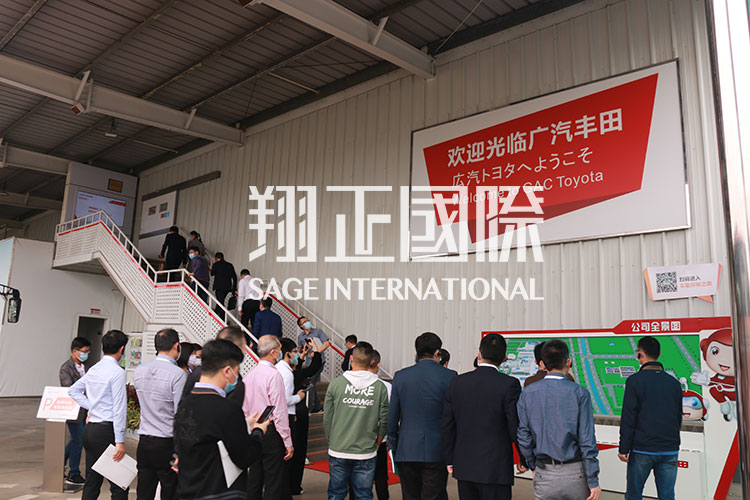

4月20日上午,在翔正·智造学堂的引领下,来到课程第二站,广汽丰田。在详细了解其五大工艺组成的工厂大车间基本概况后,走进总装车间,这是中国第一家采用底盘横置式车身运输方式的一家工厂车间。

它的生产线比传统纵向生产线节约了50%空间,也减少了作业过程中的移动距离,而且根据生产能力的需要,可任意缩短或延长作业线,不受场地或者空间限制和影响,只需7天时间就可完成扩能,而一般工厂需要停工1-2个月。

而其分布在周边的12家一级供应商,一体化的产业集群,它们连接着工厂的电子看板,可以根据生产系统的指示,实现准时化向工厂供货,再加上广汽丰田贯彻落实每个员工都是品质管理CEO的理念,使得每个员工都是精益生产专家,可以及时发现与解决生产过程中的问题。

这些为广汽丰田提升产能以及塑造精益制造高标准提供了坚实的基础,也让学员们感受到到了现代工业科技与工匠思维完美结合的制造魅力。

04

不数字化转型,必将被别人颠覆

在广汽丰田结束参访后,广汽研究院的负责人,为翔正•智造学堂带领下的制造学员,分享了《汽车企业数字化转型:认知与实现》的思想大课,在课程中系统阐述了汽车制造业领域数字化转型的前沿认知以及经验得失,也总结了以下几点核心结论:

第一、数字化转型提升与颠覆业务,是企业战略级的转型,必须由企业最高管理者亲自主导与推动,并且要拓宽视野,从单纯的技术性思维向全局性复合型思维转变;

第二、数字化转型是业务的转型,业务负责人要积极拥抱与推动数字化;

第三、要突破传统信息化建设思想误区,认识数字化与信息化的根本区别,IT团队要转型为数字化团队;

第四、要实现“产品为中心的制造型”企业向“智能服务型”的数字化企业转型;

最后,不实施数字化转型,必将被别人颠覆。

05

生益科技的第一条智能制造生产线

当天下午,在翔正·智造学堂的引领下,来到了课程第三站,生益科技。它目前是中国大陆第一,全球前五的电子电路基材专业制造商和产品增值服务商,在电子电路和电子电路基材方面,不仅是拥有行业内唯一一家国家认定的企业技术中心,还拥有国内规模最大的专业实验室。

我们一行走进了它的松一二工厂车间,参观了其国内首条高性能无胶单面挠性覆铜板生产线的核心生产流程以及其在智能制造建设过程中的第一条示范线的运行实况。

随后,生益科技的一线企业高管,为翔正·智造学堂的学员们分享了生益科技智能制造的实战历程,转型契机以及具体落地举措。

在课程分享中,谈到在公司明晰智能制造顶层战略设计规划的一次关键性考察,是公司的董事长刘总在2015年前往德国汉诺威工业展会考察经历,正是那次考察,才升维了公司对智能制造的认识,奠定与明确了公司以经营流程与产品品质为基础,自动化信息化为手段的智能制造新模式。而刘董的这番经历成果,恰恰也是翔正·智造学堂所要带给学员们的收益之一。

06

富士康世界“制造业灯塔工厂”

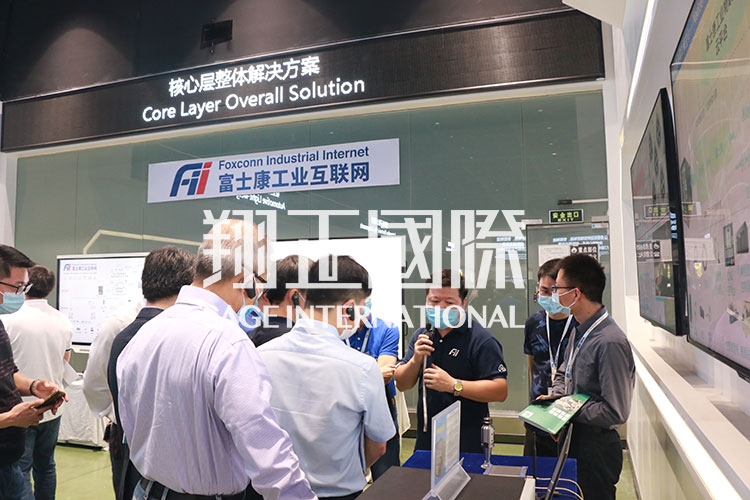

4月21日上午,在翔正•智造学堂带领下,来到课程终点站,富士康。在世界“制造业灯塔工厂”,全球16家技术领先的制造业工厂之一的富士康熄灯工厂,了解了这一工厂按照业内工业互联网平台建设架构的基本运行情况。

也参观了其数字化刀具切削生产线,数字化生产运行的实际情况,这整条产线的一百余把刀具,每把都装了传感器,能实时采集及分析不同种类数据,可实现过程参数的统计,以便实时监控,达到产品质量变化趋势预测预警,及时发现及预防产品品质异常。

在工业互联展厅,了解上交所认为最有价值的高光镜面球,为高铁钢轨“整容”的国产铣刀,全球首台85寸8k的液晶电视面板,单晶金刚石刀具,未来无人驾驶时代总控界面与系统产品雏形等一系列精密制造前沿产品。

在其日产2.5吨的源康智慧农厂,感受农场4大核心技术,营养液的配比、人造太阳灯板、超微细气泡水、植物的莫扎特效应,结合8K+5G影像大数据、健康大数据、智能分析等技术赋能升级传统农业的智能化运行实况,顺便学员们也品尝了用该农场刚生产的农作物原料制作的美食。

07

工业富联“5A”顶层规划方法论

当天下午,工业富联数字化转型相关负责人,分享了《工业富联平台建设的系统历程》《工业人工智能在3C,汽车,汽车轨道交通等行业应用》《“5G+智能制造+工业互联网”创新应用实践》课程。

在课程中分享的工业富联“5A”顶层规划方法论,端到端数字化场景设计智能工厂整体框架方案的建设历程,卓越制造(自动化,数字化,精益化,智能化)四化的落地举措,工业互联跨行业赋能其它制造领域数字化转型应用的最佳实战案例;

人工智能视觉+人工智能云平台在汽车轮毂表面缺陷检测,钢轨探伤检测,东方汽轮机视觉检测,红旗轿车油泵机加线视觉等领域应用的前沿成果,让学员们都觉得来翔正•智造学堂学习智造课程,真是不虚此行。

如今,广东为期三天的课程已圆满落幕,新的课程『取经问道·智造标杆』第七期,高精特尖与数字化转型深度研修班,5月16—19日走进北京,参访京东方,金风科技,北京奔驰,北自所,北京航空制造工程研究所。

█ 席位预定 █ 报名热线:4001-608-602